中水污泥回用于脫硫系統現場中試工藝研究

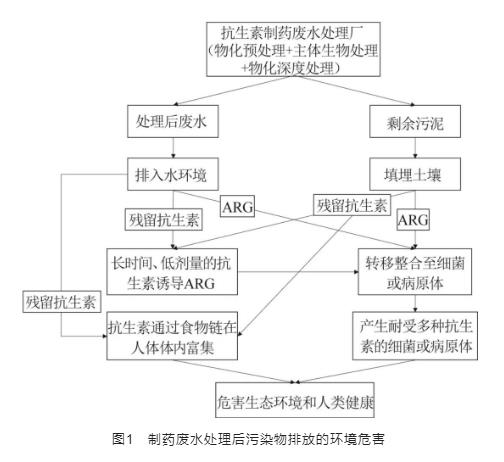

摘 要:針對中水污泥導入脫硫系統出現起泡的問題,本研究以華能嘉祥電廠建立的現場中試裝置為平臺,首先利用高級氧化技術對中水污泥進行處理,降低污泥中有機物含量;然后與石灰漿液混合后通入脫硫吸收塔進行脫硫。考察了催化劑加入量對中水污泥有機物含量的脫除效果,分析了本工藝在中試裝置內連續運行的穩定性。并進一步分析了經高級氧化工藝處理后的污泥對脫硫石膏的影響。結果表明,當停留時間為2 h,催化劑床層高度為100 cm,中水污泥的COD和TOC可分別由85.6 mg/kg和9.7 mg/kg下降至37.6 mg/kg和1.9 mg/kg。系統連續運行30天,中水污泥的COD和TOC指標均維持在35~40 mg/kg和1.8~2.2 mg/kg,證明了本研究所制備的陶瓷催化劑效率高、穩定好。且脫硫系統產出的石膏除Cl-滿足二級石膏標準外均,其余指標均滿足一級石膏標準。

關鍵詞:中試實驗;催化;中水污泥;脫硫;高級氧化;

電廠采用石灰處理中水會產生主要成分為碳酸鈣的中水污泥。目前中水污泥主要用于建筑材料燒制、廢棄坑道填埋等。由于中水污泥主要成分為碳酸鈣,在理論上可用于電廠脫硫系統,且無需對污泥進行脫水處理,不僅實現了中水污泥的資源化再利用,而且降低了處理成本。但在實際運行過程中出現了脫硫塔起泡問題,導致脫硫吸收塔內液位報警,影響脫硫過程正常進行。為此,本文以華能嘉祥電廠中水處理系統產生的污泥為研究對象,利用復合氧化物為催化劑,通過搭建的中水污泥氧化處理系統,降低中水污泥的有機物含量,以期消除中水污泥用于脫硫吸收塔的起泡問題。

1 實驗設備與方法

1.1 實驗材料與儀器

1.1.1 材料的名稱與規格

銅粉(Cu,分析純),二氧化硅(SiO2,分析純),氧化鋁(Al2O3,分析純),碳酸鈣(CaCO3,分析純),中水污泥(華能嘉祥電廠),石灰石(CaCO3>85%,華能嘉祥電廠自購)。

1.1.2 儀器的型號及名稱

釜式馬弗爐(SX-G03133),總有機碳分析儀(美國OI公司,TOC 1030D),COD分析儀(美國哈希公司,DR1010),COD消解儀(美國哈希公司,DRB200)。

1.2 催化劑制備

采用混合煅燒法制備催化劑:按照質量比1:10:5:3將銅粉、二氧化硅、氧化鋁、碳酸鈣進行充分混合,然后轉移至500 ℃馬弗爐進行煅燒3 h。冷卻至室溫后,利用自動壓片機把所得粉末壓成厚度0.5 cm、直徑1.0 cm的圓片。將壓縮得到的圓片置于馬弗爐中,按照5 ℃/min升溫至900 ℃,煅燒2 h。冷卻至室溫后用3%稀鹽酸浸泡,利用去離子水清洗3次,干燥即得中水污泥氧化所用催化劑。

1.3 中水污泥催化氧化

如圖1所示,中試現場設置的4個容積為8 m3的柱形反應罐采用并聯方式進行組合,各反應罐液位高度不超過4.5 m。反應器底部填裝催化劑,高度為20 cm~200 cm,每個反應罐通入中水污泥流量為4 m3/h,反應罐頂部和底部設置有電磁閥。中水污泥處理采用連進連出模式,通過DCS集中控制系統控制閥門的開啟和關閉,設定污泥的平均停留時間為2 h,經高級氧化處理的污泥從脫硫地溝進入石灰漿液罐,與石灰漿液混合后進入脫硫吸收塔,塔內設有液位報警裝置,當起泡現象超過報警液位時,隨即發出報警信號。

每個反應罐底部設置一個臭氧分布器和一個空氣分布器,反應結束后的氣體由頂部的臭氧破壞裝置處理后排放。

1.4 指標分析

(1)化學耗氧量(COD):取10.0 g完全烘干的中水污泥,充分研磨后用20 mL 10 wt.%鹽酸溶解,將溶解后的混合物轉移至離心機,11000 r/min離心10 min,分離出的未溶解固體,用5 mL去離子水清洗兩次。連同上層清液一同轉入50 mL容量瓶中,取2 mL待測液加入到COD分析管進行消解,然后用COD分析儀進行測試。

(2)總有機碳(TOC):從上述容量瓶中取20 mL待測液,加入到總有機碳分析儀中,進行TOC測試。

2 結果與討論

2.1 中水污泥的高級氧化處理效果

本研究通過調變催化劑床層高度探究中水污泥的高級氧化處理效果。由于催化劑為片狀催化劑,填裝在反應罐內,一方面催化劑其催化臭氧的作用,將臭氧轉化為羥基自由基,提升臭氧的氧化電位,提高氧化效果。另一方面,催化劑也起到填料的作用,為氣液相接觸提供接觸面積,增強氧化效果。因此,催化劑的加入量,也就是催化劑床層的高度,將影響著催化氧化的效果。

由圖3和表1結果可知,當不添加催化劑時,中水污泥的COD和TOC分別為85.6 mg/kg和9.7 mg/kg,此時脫硫塔起泡時間為1.2 h。隨著催化劑床層高度的提升,中水污泥的COD和TOC逐漸降低,脫硫塔起泡時間逐漸延長,單純經過臭氧處理的中水污泥的COD和TOC指標變化不大,可基本認為單純的臭氧對降解中水污泥中的有機物不起作用。當催化劑床層高度為100 cm時,中水污泥的COD和TOC下降至37.6 mg/kg 和1.9 mg/kg。繼續增加催化劑高度至200 cm,雖然中水污泥的COD和TOC仍保持下降趨勢,但下降速度明顯放緩,僅降至28.4 mg/kg和1.1 mg/kg。增加催化劑床層高度,即增加催化劑量可以提高反應過程中羥基自由基數量,從而增大有機物與羥基自由基的有效接觸,強化提升氧化處理效果。但一味地增加催化劑床層高度無法完全降解污泥中的頑固性有機物,并會提高運行成本。本研究的目的在于中水污泥回用于脫硫系統不發生起泡,由表1可以看出中水污泥的COD和TOC為37.6 mg/kg和1.9 mg/kg時,起泡現象消失。因此,催化劑床層高度設置為100 cm即可滿足此要求。

2.2 工藝穩定性

催化劑使用壽命是臭氧催化氧化工藝保持高率的關鍵。若催化劑使用壽命較短,則會縮短工藝運行周期,并且失活后的催化劑作為固體廢棄物,造成二次污染。為此,本研究考察了在催化劑床層高度100 cm、中水污泥停留時間2 h工況下,中水污泥的COD和TOC隨運行天數的變化規律。如圖4所示,在連續運行30天過程中,COD和TOC去除效果保持穩定,其中COD始終在35~40 mg/kg,TOC維持在1.8~2.2 mg/kg,表明本工藝采用的催化劑具有優異的催化穩定性。同時,本研究采用高溫煅燒制備的復合氧化物催化劑具有優異的機械強度和穩定性,能夠保證催化劑不會在使用過程中因磨損而發生機械損失。此外,本工藝只需加入催化劑和臭氧,不需要對中水污泥進行預處理,也不依賴酸堿的使用,不僅簡化了處理過程,而且降低了處理成本。

2.3 石膏品質分析

作為石灰石脫硫工藝的副產物,脫硫石膏具有重要的再利用價值,如用于建筑行業材料制造,這不僅減少了電廠固廢產生量,而且補償了電廠脫硫的成本。脫硫石膏必須滿足一定指標要求才能作用建筑行業的重要材料使用。依據國家標準《GB/T 37785—2019》,煙氣脫硫石膏的主要包括附著含水量、二水硫酸鈣、氯離子等指標,本工藝處理后中水污泥混合石灰石漿液進入脫硫吸收塔100 h后產生的石膏與單純的石灰石漿液在相同工況下得到的石膏品質如表2所示。

由表2可知,純石灰石脫硫得到的石膏除氯離子外,各項指標均復合1級石膏的要求,其Cl-含量(240~260 mg/kg)滿足二級石膏的要求,可用于建材生產行業。中水污泥摻混后,石膏中Cl-含量無明顯波動,仍維持在原水平,僅含水量略有升高。相較于純石灰石而言,中水污泥中含有一定量未被完全氧化的有機物,如在絮凝過程中加的助凝劑、污泥中吸附的難降解有機物等,這會造成石膏在真空皮帶機脫水時受到阻礙,導致含水量略有上升,但石膏品質仍可滿足二級標準要求。

3 結 論

為了解決中水污泥回用于電廠脫硫系統出現的起泡問題,本研究以華能嘉祥電廠建立的中水污泥用于脫硫現場中試系統為平臺,通過臭氧催化高級氧化技術,得到停留時間為2 h,催化劑床層高度為100 cm,中水污泥中的COD和TOC可分別由85.6 mg/kg和9.7 mg/kg下降至37.6 mg/kg和1.9 mg/kg,從而解決了起泡問題。并且在連續運行30天內,中水污泥的COD和TOC指標分別維持在35~40 mg/kg和1.8~2.2 mg/kg。同時對中水污泥脫硫系統產出的石膏分析發現,Cl-符合二級石膏標準,其余指標均滿足一級石膏標準。

作者簡介:

吳中杰(1987年-),男(漢),山東省濰坊市,高級工程師,博士研究生,研究方向為電力行業環境保護,13287753724,E-mail: 414699594@qq.com;

李輝,E-mail:lihui2687459@163.com

以上是小編收集整理的中水污泥回用于脫硫系統現場中試工藝研究部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.yadijia.com/shuichuli/781.html