高分離納濾系統在煤化工高鹽廢水零排放中的應用

高分離納濾系統在煤化工高鹽廢水零排放中的應用

賽世杰1,2* 李買軍1 黨 平1 劉 慧1 張 娜1 黃 霞2

(1. 內蒙古久科康瑞環保科技有限公司,內蒙古 鄂爾多斯 017000;2. 清華大學 環境學院 環境模擬與污染控制國家重點實驗室,北京 100084)

研究背景

煤化工高鹽廢水主要來源于生產過程中的煤氣洗滌廢水、除鹽水系統排水、循環水系統排水、中水回用系統濃水等,溶解性總固體(TDS)濃度通常>10000mg/L,廢水中Na+、Cl-和SO2-4濃度之和占離子總量的80%~90%以上。目前,主要采用預處理-納濾分離-反滲透濃縮-蒸發/冷凍結晶組合工藝實現高鹽廢水零排放,反滲透產水進行回用,同時副產NaCl和無水Na2SO4結晶鹽。

納濾分離技術是高鹽廢水零排放中的關鍵技術。由于納濾膜的篩分效應(空間位阻效應)、道南效應(電荷效應)和介電排斥效應,使納濾膜對有機物、多價離子和單價離子等的截留率呈顯著差別。因此,利用納濾膜對不同價態陰離子的選擇性截留原理對Cl-和SO2-4進行分離,已成為高鹽廢水零排放中至關重要的工藝步驟。

近些年,納濾分離技術的相關研究和工程應用逐漸成熟。熊日華等、蔣路漫等和江成廣分別對應用于煤化工廢水、脫硫廢水和礦井水零排放納濾系統的分離性能進行了研究。結果表明,納濾系統對Cl-和SO2-4具有較好的分離效果。然而,目前工程中常采用1級2段或1級3段的納濾系統,水回收率很高,但SO2-4截留率較低;而兩級納濾系統具有很高的SO2-4截留率,系統水回收率卻很低。水回收率和截留率的相互制約是納濾膜分離的重要特征,而無法同時兼顧較高的水回收率和SO2-4截留率已成為其工程應用中的主要問題,導致納濾系統分離性能大大降低,并最終影響結晶鹽的產量和純度。

為此,賽世杰等發明了一種由3個納濾子系統構成的高水回收率和高SO2-4截留率的高分離納濾系統,創造性地對納濾膜進行優化組合,以提升納濾系統的分離性能。該技術已成功應用到國家能源集團寧夏煤業有限責任公司寧東礦區煤化工高鹽廢水零排放項目,本論文對該項目中高分離納濾系統的應用效果進行分析,以期為納濾分離技術的優化升級和推廣應用提供數據參考。

摘 要

提出了1種由3個納濾子系統構成的高分離納濾系統,開展了該納濾系統在煤化工高鹽廢水零排放工程中的應用及效果分析。結果表明:納濾系統的SO2-4和Cl-平均截留率分別為99.7%和-13.7%,平均水回收率高達81.9%,對1、2價鹽分離效果較好;納濾系統和各子系統在連續運行中的水回收率和運行壓力波動較小,系統運行穩定性較高;納濾系統的COD、Ca2+和Mg2+平均截留率分別為47.6%、76.9%和86.0%,而納濾1、2、3子系統的清洗頻率分別僅為每月2.1,0,1.0次,表明系統具有較高的抗污染性能。工程應用表明,高分離納濾系統在高鹽廢水零排放領域具有很好的應用前景。

01 工程項目簡介

1. 工藝流程

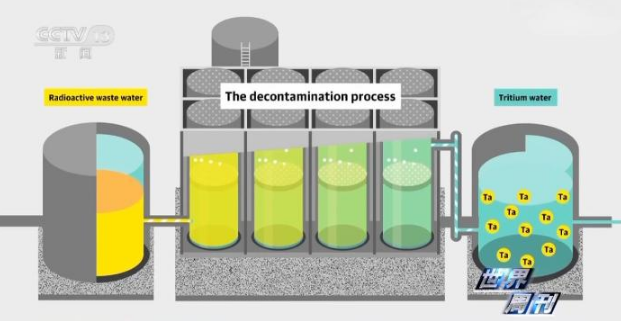

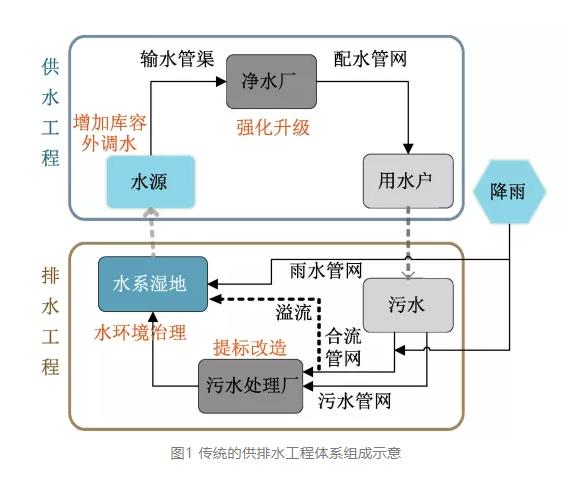

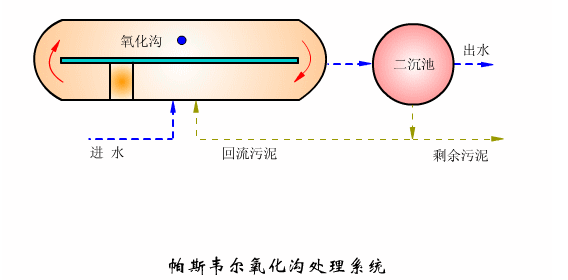

煤化工生產污水首先進行預處理和生化處理,生化系統出水與除鹽水和循環水系統排水等廢水混合后排入中水回用系統,中水回用系統的反滲透濃水(高鹽廢水)進入零排放工程進行處理。高鹽廢水零排放工程處理規模為195m3/h,主體工藝路線如圖1所示。

圖1 反滲透濃水零排放工程主體工藝流程

由圖1可知:高鹽廢水首先進入高分離納濾系統進行分鹽處理,通過納濾對高鹽廢水中的Cl-和SO2-4實現有效分離。然后,納濾系統產水進入中/高壓反滲透系統進行脫鹽和濃縮處理,反滲透產水進行回用,反滲透濃水進入蒸發結晶系統生成NaCl;納濾系統濃水進入另一套高壓反滲透系統進行脫鹽和濃縮處理,反滲透產水進行回用,反滲透濃水進入冷凍結晶系統產出芒硝(NaSO4·10H2O),芒硝再通過熔融結晶系統產出無水Na2SO4。蒸發結晶和冷凍結晶系統的母液進入雜鹽蒸發結晶系統產出少量雜鹽,同時一部分冷凍結晶母液回流至高壓反滲透系統前端,與納濾系統濃水混合后實現循環處理。

該工程的高分離納濾系統由3個納濾子系統構成,采用“兩級兩段大循環”的排列組合方式,實現高水回收率和高SO2-4截留率。如圖1虛線框所示,高鹽廢水首先進入納濾1系統進行1次分離,納濾1產水與納濾3產水混合后進入納濾2系統進行2次截留,以提高納濾系統的SO2-4截留率;同時,納濾1濃水與納濾2濃水混合后進入納濾3系統進行2次回收,以提高納濾系統的水回收率并進一步降低Cl-截留率。其中,納濾2產水即納濾系統產水,納濾3濃水即納濾系統濃水。高分離納濾系統的膜元件全部選用螺旋卷式芳香族聚哌嗪復合膜(FORTILIFEXC-N8040,美國杜邦公司),單支膜面積為34m2,最大耐受壓力為4.1MPa,系統主要設計參數如表1所示。

表1 納濾系統設計參數

該工程于2018年12月底通水,穩定運行3個多月后開始連續取樣并進行水質監測,監測時間區間為2019-03—12,監測期間進水水質如表2所示。可見:監測期間項目進水水質波動幅度很大,進水TDS濃度高,且主要組分為Na+、SO2-4和Cl-,進水NO-3濃度較高;由于前端的中水回用系統設置了預處理裝置,所以進水硬度較低。

2.研究方法

取樣分析納濾系統及各子系統的有機物、多價離子和單價離子截留率、水回收率、運行壓力和清洗頻率,驗證系統的分離效果和運行穩定性。截留率根據式(1)進行計算:

式中:η為納濾系統或子系統的截留率;Ce為納濾系統或子系統的產水有機物或離子濃度,mg/L;Ci為納濾系統或子系統的進水有機物或離子濃度,mg/L。

水回收率根據式(2)—(5)進行計算

式中:δ、δ1、δ2、δ3分別為納濾系統和納濾1、2、3子系統的水回收率;Qi為納濾系統(也是納濾1子系統)的進水流量,m3/h;Qe為納濾系統(也是納濾2子系統)的產水流量,m3/h;Qe1為納濾1子系統的產水流量,m3/h;Qe3為納濾3子系統的產水流量,m3/h。聯立式(2)—(5)求解,可以得出:

由式(6)可知:納濾系統水回收率δ是納濾1、2、3子系統水回收率δ1、δ2、δ3的函數。因此,分析系統水回收率時,根據運行數據分別計算出納濾1、2、3子系統的水回收率,再根據式(6)計算出納濾系統的水回收率。

02 工程運行效果

1.工程運行效果

1)納濾系統截留效果

納濾系統進水、產水和濃水各指標平均濃度如表3所示,系統平均截留率如圖2所示。

表3 納濾系統進水、產水和濃水各指標平均濃度

圖2 納濾系統平均截留率

由圖2和表3可知:納濾系統的SO2-4平均截留率高達99.7%,且穩定性很高,說明系統對SO2-4具有很好的截留效果。納濾系統的Cl-和NO-3平均截留率分別為-13.7%和-10.8%,納濾對Cl-和NO-3出現負截留率主要是由道南平衡作用造成的,SO2-4與膜表面固定電荷的相互作用,導致Cl-和NO-3在納濾膜中的傳輸作用被促進,以保持納濾膜兩側溶液的電中性。

納濾系統的COD平均截留率為47.6%,截留率不高且波動幅度較大(27.0%~66.1%)。納濾對電中性有機物最主要的截留機理是空間位阻效應,有機物分子越大、膜孔徑越小,空間位阻效應越強,有機物截留率越高;而煤化工高鹽廢水中的有機物主要呈電中性且分子量較小,因此有機物截留率總體偏低。王帥等、張生蘭對煤化工高鹽廢水中納濾膜的有機物截留效果進行分析,COD平均截留率分別僅為54.8%和53.75%。另外,由于煤化工項目選用的煤種和煤氣化的程度不同,且生化系統出水與除鹽水和循環水系統排水的比例處于變化狀態,同時中水回用系統設置的臭氧催化氧化的處理效果也存在波動,以上各因素綜合導致納濾進水的有機物種類和分子量等存在較大變化,從而使納濾系統的COD截留率發生較大幅度的波動。

圖2和表3表明,納濾系統基本不截留SiO2,平均截留率為-0.9%。這是因為進水中SiO2主要為電中性的可溶性硅,其截留機理同樣是空間位阻效應;相比有機物,可溶性硅的分子量要小得多,因此納濾膜對其幾乎沒有截留效果。

納濾系統的Ca2+、Mg2+和NH+4平均截留率分別為76.9%、86.0%和51.7%,系統對Ca2+、Mg2+的截留率較高,表明其對多價陽離子也具有較好的截留效果。

2)納濾子系統截留效果

在高分離納濾系統中各納濾子系統的SO2-4、Cl-、NO-3和COD平均截留率如圖3所示。

圖3 納濾子系統平均截留率

由圖3可知:納濾1、2、3的SO2-4平均截留率分別為95.9%、88.8%和98.5%,進水SO2-4平均濃度分別為10286.1,570.6,21152.4mg/L。可以發現,進水SO2-4濃度越高,運行壓力越大,系統截留率越大。李琨對煤化工廢水進行小試研究發現,納濾的SO2-4截留率隨著運行壓力增大而升高,并將其歸因于稀釋作用。

納濾1、2、3的Cl-平均截留率分別為-18.3%、0.9%和-36.5%,NO-3平均截留率分別為-23.6%、-1.2%和-54.3%。Cl-和NO-3的負截留率是由道南平衡作用造成的,因此進水SO2-4濃度越高,道南平衡作用越明顯,二者的負截留率絕對值越大。夏俊方、張小亞等的研究也證實,進水SO2-4濃度逐漸升高會大大降低Cl-截留率,使Cl-負截留現象越來越明顯。另外,由于各納濾子系統的進水SO2-4濃度變化較大,導致Cl-和NO-3截留率出現較大波動。

納濾1、2、3的COD平均截留率分別為43.8%、21.2%和51.9%。由于進入納濾2的是已經透過納濾1和3的小分子有機物,故納濾2的COD平均截留率很低;而進入納濾3的是被納濾1和2截留下的大分子有機物,故納濾3的COD平均截留率相對較高。

3)納濾系統分離效果

納濾系統進水、產水和濃水中各組分平均濃度如圖4所示。

圖4 納濾系統進水、產水和濃水各組分濃度和比例

由圖4可知:高鹽廢水經納濾系統分離后,納濾產水的Na+、K+和Cl-濃度占比高達91.0%,SO2-4濃度比例僅為0.2%;納濾濃水TDS高達87057.8mg/L,Na+、K+和SO2-4濃度比例高達97.0%,Cl-濃度比例僅為2.5%。由此可見,納濾系統對Cl-和SO2-4具有很好的分離效果,同時對SO2-4具有很高的濃縮效果。

2.納濾系統運行穩定性

1)水回收率

高分離納濾系統及各子系統運行期間(2—11月)的水回收率如圖5所示。

圖5 納濾系統水回收率

由圖5可知:納濾系統的平均水回收率高達81.9%,子系統納濾1、2、3的平均水回收率分別為68.7%、82.7%和62.7%。納濾系統及各子系統的水回收率變化均比較平穩,表明系統在長達9個月的運行期間穩定性較好。納濾系統能達到較高的水回收率,進一步表明系統對SO2-4和Cl-具有很好的分離效果。

2)運行壓力

各納濾子系統在長期運行過程中的運行壓力變化如圖6所示。

圖6 納濾系統運行壓力

由圖6可知,納濾1、2、3的平均運行壓力分別為1.68,0.38,3.66MPa,相對應的濃水側SO2-4平均濃度分別為31664.6,2643.6,55372.0mg/L。運行期間壓力波動較小,表明系統運行比較穩定。運行壓力主要產生于納濾膜兩側的溶液滲透壓差,同時還包括膜污堵和閥門管道帶來的壓力損失。由于SO2-4被高效截留,SO2-4是滲透壓的主要貢獻者,故濃水側SO2-4濃度越高,系統運行壓力越大。由于本項目納濾膜的最高耐受壓力為4.1MPa,因此系統運行壓力仍有提升空間,而增加運行壓力會進一步提高系統水回收率和濃縮倍數,從而獲得更好的分離效果。

3)清洗頻率

監測期間納濾系統各段清洗頻率如表4所示。

表4納濾系統各段清洗頻率

由表4可知:納濾1的清洗頻率較高,平均為2.1次/月,由于納濾1前端沒有設置超濾系統進行截留保護,導致前端反滲透濃水污染指數較高,平均SDI值高達5.87,從而導致膜污染較為嚴重;通常情況下,超濾出水SDI值能達到5甚至3以下,因此增加超濾可有效緩解膜污染。

相比之下,納濾2在監測期間沒有進行過清洗,說明膜并未受到明顯污染。這是由于納濾2進水中的污染物已經得到納濾1和3的截留,所以膜污染的風險大大降低。因此,設計中可以考慮增加納濾2的膜通量,從而減少膜支數以達到降低投資的目的。

納濾3的濃水COD平均濃度高達573.3mg/L,平均運行壓力也高達3.66MPa,而清洗頻率并不高,平均每月僅為1次,且SO2-4截留率一直維持在較高水平。由此可見,納濾膜對有機物具有較強的耐受性能,可以在較高的COD濃度下保持穩定運行。

3.納濾系統技術指標對比

參考相關文獻研究,將高分離納濾系統與傳統納濾工藝進行對比,各指標截留率和系統水回收率對比如表5所示。

表5納濾系統技術指標對比

由表5可知:高分離納濾系統的SO2-4截留率顯著高于傳統納濾工藝,進一步表明其具有優異的SO2-4截留性能;相比之下,Cl-和COD截留率與傳統納濾工藝的整體平均水平保持相當。此外,高分離納濾系統的水回收率也顯著高于傳統納濾工藝的整體平均水平。

綜上所述,高分離納濾系統同時具備較高的SO2-4截留率和水回收率,以及較低的Cl-截留率,表明其對SO2-4和Cl-具有很好的分離效果,這對于提升煤化工高鹽廢水零排放的分鹽效果至關重要。

03 結論

1)納濾系統的SO2-4平均截留率高達99.7%,且具有很高的運行穩定性;Cl-平均截留率僅為-13.7%。納濾產水的Na+、K+和Cl-濃度占比高達91.0%,納濾濃水的Na+、K+和SO2-4濃度占比高達97.0%,表明系統具有很好的一、二價鹽分離效果。

2)納濾系統的COD、SiO2、NO-3、Ca2+、Mg2+和NH+4平均截留率分別為47.6%、-0.9%、-11.2%、76.9%、86.0%和51.7%。其中,有機物和SiO2呈電中性,其截留機理主要是空間位阻效應,其他離子的截留機理主要是道南效應。

3)納濾系統的平均水回收率高達81.9%,平均運行壓力為3.66MPa,水回收率和壓力的變化較平穩,表明系統長期運行穩定性較好。由于系統耐受壓力高達4.1MPa,因此可以增加運行壓力以進一步提高系統水回收率和濃縮倍數,從而獲得更好的分離效果。

4)納濾1的清洗頻率為2.1次/月,可以考慮增加超濾系統以降低進水SDI值,從而延緩膜污染。納濾2進水水質好,運行中基本不受污染,可以考慮提高膜通量以減少膜元件數量從而降低投資成本。納濾3濃水COD平均濃度高達573.3mg/L,清洗頻率僅為1.0次/月,表明其對有機物的抗污染性能較好。

5)經過9個月的連續監測發現,該納濾系統具有SO2-4截留率較高、Cl-負截留效果好、Ca2+和Mg2+截留率高、水回收率高、運行穩定、抗污染性能較好、可高效截留大分子有機物等顯著優勢,具有很好的應用前景。

以上是小編收集整理的高分離納濾系統在煤化工高鹽廢水零排放中的應用部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.yadijia.com/shuichuli/787.html