甲醇制烯烴技術開發進展

自從2010年8月世界首套煤經甲醇制烯烴工業示范裝置在神華包頭建成并成功運行后,由于該技術符合我國“多煤、少油、缺氣”的能源特征,可以減少我國對石油的過度依賴,乙烯、丙烯多樣化的生產技術降低石油路線單一技術帶來的風險,同時該技術運行后有顯現良好的經濟效益,使得甲醇制烯烴技術在我國呈現勃勃生機。到目前為止,我國已有26套甲醇制烯烴工業裝置在運行,產能超過1 500萬t/a。據亞化咨詢報道:到2025年,中國有望形成3 400萬t/a烯烴產能。這進一步表明,在我國,甲醇制烯烴技術已經成為傳統石油路線制備低碳烯烴技術的有效替代,很大程度上減少了對石油的依賴。

然而,隨著丙烷脫氫、乙烷裂解等經濟效益明顯的非石油技術涌現,加之成品油需求減弱導致的石油價格下滑、傳統石油路線的“減油增化”、煉化一體化、大型化,使得烯烴產能急增,競爭加劇。另外,當前甲醇制烯烴技術存在的規模單一、產能相對較低,原料甲醇有效轉化目標產品——低碳烯烴相對較低,即甲醇單耗較高,副產品量多而品種雜,無法實現高效利用,目標產品乙烯和丙烯根據需求調整幅度有限等缺陷,使得甲醇制烯烴這一新興技術面臨嚴峻的挑戰。通過優化現有裝置、甲醇制烯烴規模大型化、高效合理利用副產物等措施,甲醇制烯烴技術優勢又進一步體現,未來研究方向將是實現乙烯和丙烯比例大范圍可調、開發新型甲醇制烯烴技術等,以實現更高的經濟效益。

1 甲醇制烯烴技術開發進展

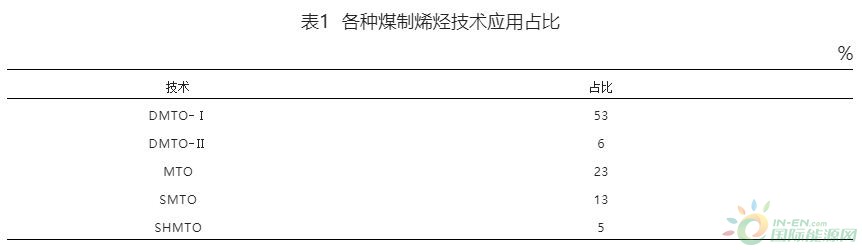

甲醇制烯烴作為一個典型的氣-固非均相反應,選用SAPO-34分子篩作為催化劑。由于SAPO-34分子篩孔道內極易因內外擴散阻力而產生積碳,加上甲醇制烯烴反應本身的強放熱特性,從而導致催化劑快速失活,單程壽命短,其工藝采用循環流化床工藝技術。現在運行的甲醇制烯烴(MTO)裝置主要技術來源有4家,分別是大連化物所開發的DMTO-Ⅰ和DMTO-Ⅱ技術、中國石化開發的SMTO技術、UOP公司開發的MTO技術以及國家能源集團的SHMTO技術。各種技術實現工業化先后次序為大連化物所的DMTO-Ⅰ、中石化的SMTO技術、UOP的MTO技術、大連化物所的DMTO-II技術以及國家能源集團的SHMTO技術。各種技術產能占比如表1所示,從表1可以看出DMTO-I技術占比最大。

1.1 開發大型化甲醇制烯烴技術,提升生產規模

目前,MTO裝置產能相對較小且規模較為單一,即產能大多為60萬t/a裝置。當前MTO技術特點是在生產主產品乙烯和丙烯(80%左右)的同時伴隨20%左右副產物,副產物呈現總量多而品種雜的特點。通常每生成1 t低碳烯烴(乙烯和丙烯)約產生0.18 t的C4~C5+烴類副產。由于生產規模相對小,副產物無法做到高效利用。另外各套MTO裝置相距較遠,無法使副產物集中利用,這也降低了甲醇制烯烴的經濟優勢。規模相對較小的甲醇制烯烴裝置在石油價格較高之時顯現出較大的經濟優勢。而現今低油價、石油路線的“減油增化”、煉化一體化、大型化等使得甲醇制烯烴擴能、增能、開發新技術成為首選。

中科院大連化物所研究開發出第三代甲醇制烯烴技術(DMTO-Ⅲ),規模為100萬t/a烯烴產能,2.67 t甲醇制1 t烯烴,該技術產能大、甲醇單耗低、相應副產物較少,極大地提高了甲醇制烯烴的經濟性。2020年寧夏寶豐集團簽訂5套100萬t/a烯烴的DMTO-Ⅲ工業裝置技術許可合同,其中寶豐3期:1套100萬t/a DMTO-Ⅲ工業裝置,地址寧東煤化工基地;寶豐內蒙:4套100萬t/a DMTO-Ⅲ工業裝置,地址內蒙鄂爾多斯。屆時寶豐公司在寧東擁有3套MTO裝置,烯烴生產能力超過220萬t/a,在內蒙鄂爾多斯擁有4套MTO裝置,烯烴生產能力400萬t/a。寶豐公司由于采用高產能、低甲醇單耗的新技術且一地多套,副產物可以集中有效處理,進一步增強了經濟效益。

另外,江蘇斯爾邦公司采用UOP公司MTO技術興建的83萬t/a烯烴裝置于2016年投產,中天合創采用中石化SMTO技術興建的120萬t/a烯烴裝置于2016年投產。這些大型化的甲醇制烯烴裝置既增加了烯烴產能又有助于使副產品能夠高效利用,可以進一步提升甲醇制烯烴經濟效益。

1.2 合理、高效利用MTO裝置產生的副產物

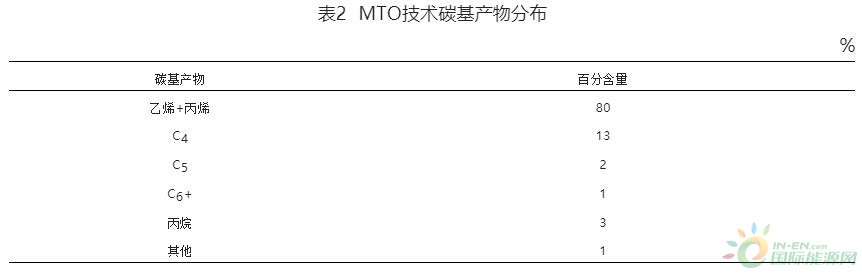

當前的MTO技術,烴類產物中乙烯和丙烯的質量總和可以達到80%左右,混合碳四約為13%,其組分以1-丁烯和2-丁烯為主(占90%),其余組分是丁烷、異丁烯、丁二烯和丁炔等,而丙烷為3%,混合碳五約2%,碳六及以上烴在1%左右(如表2所示),副產物種類多、單品種量少系當前MTO技術存在的缺陷。如何利用這些副產物使之更多、更有效地轉化為乙烯和丙烯是目前甲醇制烯烴技術研究的主要方向。

為更快將這些副產物轉化為乙烯和丙烯,研究人員借鑒石化路線中C4+、C5+轉化低碳烯烴的各類裂解技術和歧化技術等,相繼研究開發出MTO+烯烴裂解工藝(OCP)耦合技術、MTO+烯烴歧化工藝(OCT)耦合技術、MTO+烯烴裂解工藝(OCC)耦合技術、DMTO-Ⅱ技術、有機含氧化合物制低碳烯烴與C5+烴催化裂解耦合工藝等,這些技術均已在工業中應用。

UOP公司將MTO技術與Atofina和UOP在2000年聯合開發Atofina/UOP烯烴裂解工藝(OCP)耦合,形成MTO+OCP,使得甲醇制低碳烯烴收率最大時的丙烯/乙烯質量比達到1.6,并在誠志永清(南京惠生)一期、二期等采用UOP公司技術的工業MTO裝置應用。

中石化將自主開發的SMTO技術與在2009年開發的烯烴裂解技術(OCC)耦合,形成SMTO+OCC,先后在中原石油化工有限責任公司、中天合創能源有限責任公司、中安聯合煤化有限責任公司的工業MTO裝置集成,丙烯加乙烯選擇性從約80%提高到82%~87%。

大連化物所研究開發出第二代甲醇制烯烴技術(DMTO-II),其特點是MTO反應和C4+/C5+裂解反應采用相同MTO催化劑,MTO反應和裂解反應均為流化床反應器,共用1個再生器且與再生器并聯(后改進DMTO-Ⅱ則各自擁有1個再生器),該技術于2014年在蒲城清潔能源建成投產。

神華包頭公司向再生催化劑輸送管道中通入C5+烴,并在再生MTO催化劑催化作用下,使其催化裂解為低碳烯烴,所產生的低碳烯烴與再生催化劑一起經再生催化劑輸送管道進入MTO反應器中,實現C5+烴轉化為丙烯和少量乙烯,實現了C5+烴有效利用的同時降低甲醇單耗,增加了經濟效益。

此外,關于MTO副產物有效利用的一些新研究進展也值得關注。

朱偉平等研究發現,對于采用催化劑不完全再生的甲醇制烯烴技術,催化劑利用率較低,無法實現催化劑全程利用,導致整體低碳烯烴收率較低、相應甲醇單耗較大。采用催化劑完全再生技術,由于催化劑在MTO反應的誘導期內烯烴收率較低,全程采用甲醇為原料導致甲醇單耗大,導致整體烯烴收率不高。為此,他們開發一種新的技術,即對失活的甲醇制烯烴催化劑進行完全再生處理,并且將得到的完全再生催化劑與C4和/或C5+的烴類物流進行接觸反應,將上述接觸反應后得到的預積炭催化劑循環至甲醇制烯烴的反應器中,并與含有甲醇的原料進行接觸反應,不僅能提高甲醇制烯烴催化劑的利用率,而且能夠降低甲醇單耗,同時得到的低碳烯烴收率高。其特點是采用MTO反應副產C4+和C5+作為預反應原料,甲醇為MTO反應用原料,MTO反應和預反應采用相同催化劑,且預反應后的催化劑為MTO反應的催化劑,MTO反應和預反應均為流化床反應器共用1個再生器,且與再生器串聯,預反應產能由MTO反應副產C4+和C5+量和催化劑炭程決定。以工業裝置可用于裂解處理C4+為12萬t/a計,甲醇單耗可由3.0 t/t降低至2.68 t/t。

Kuechiler將MTO反應的副產物一起進入反應器參加對SAPO-34分子篩催化劑的流化,可將副產物進一步轉化成為乙烯和丙烯。John研究發現,MTO反應副產物若直接返回反應器會對催化劑的性能造成一定的影響(如結焦速率更快等),因此,采用副產物先加氫處理再返回反應器的方案,這樣可有效地減少返回物料對催化劑的影響。Fung等將副產物C4+烴類送至催化劑的預處理區,對SAPO-34分子篩催化劑進行預處理。所有這些方法都在不同程度上減少了副產物的總量,同時增加了乙烯和丙烯的產量。

1.3 降低甲醇單耗

甲醇制烯烴反應理論上為2.28 t甲醇生產1 t烯烴(乙烯+丙稀),即甲醇單耗為2.28 t/t。現今MTO技術,甲醇單耗大約在3.0 t/t左右。一般來說,甲醇單耗越小,甲醇制烯烴經濟效益越高。為此,研究人員針對單套MTO裝置降低甲醇單耗進行了廣泛的研究。

針對降低甲醇單耗主要有幾種方法,一種是如前面所述的利用MTO反應副產物C4+、C5+烴轉化為乙烯和丙烯,這樣既減少了副產物產量又增加了主產品烯烴產量,進而降低了甲醇單耗。但這樣做會增加能耗、反應裝置、催化劑等成本投入。而且這種降低甲醇單耗僅僅是通過將副產物C4+、C5+烴進行二次反應獲取的,而非單純的甲醇制烯烴整體效能提高。另外,針對現有裝置通過工藝優化也可適當增加烯烴產量,但增加幅度有限。真正能有效降低甲醇制烯烴反應甲醇單耗的方法主要有2種,即提高催化劑性能和開發新型甲醇制烯烴技術。

正大能源材料(大連)有限公司自2010年采用大連化物所技術,成為國內外首家生產MTO催化劑的生產商,其催化劑在MTO裝置上廣泛應用后,于2017年后自主研發并相繼推出第二代(CM02)和第三代(CM03)催化劑,并在多套MTO裝置應用,甲醇單耗降低超過3%。國家能源集團自2012年自主研究開發的第一代催化劑(SMC-001)成功在神華包頭MTO裝置應用后,相繼推出第二代催化劑(SMC-002)和改進型高性能催化劑,在國內多套MTO裝置應用,甲醇單耗顯著降低。大連化物所研究開發出新一代甲醇制烯烴催化劑,該催化劑具有單程壽命長、活性高等特點,在延長靖邊一期、寧夏寶豐一廠、延長延安、寧夏寶豐二廠、山東聯泓、神華包頭和延長靖邊二期應用,甲醇單耗較設計值最高降低5%。UOP公司開發的新催化劑在工業MTO裝置應用也實現甲醇單耗下降。

大連化物所以新一代甲醇制烯烴催化劑為核心,研究開發出新一代甲醇制烯烴技術(DMTO-Ⅲ),該技術不需要C4+循環裂解,烯烴產能100萬t/a,乙烯丙烯選擇性85%~90%,甲醇單耗在2.60~2.70。寶豐公司采用該技術興建5套大型MTO裝置,預計在2~3年投產,屆時將大幅度降低甲醇單耗。

2 甲醇制烯烴技術發展新動向

隨著石油價格回落、石化路線大型化、煉化一體化技術實施,新興的乙烷裂解、丙烷脫氫等技術涌現,甲醇制烯烴技術面臨新的更加嚴峻的挑戰,當前MTO技術研發的重點主要集中于開發髙乙烯丙烯比MTO催化劑和以該催化劑為核心開發富產乙烯的新型甲醇制烯烴技術等。

2.1 開發髙乙烯丙烯比MTO催化劑,在現有MTO裝置上增加乙烯產量

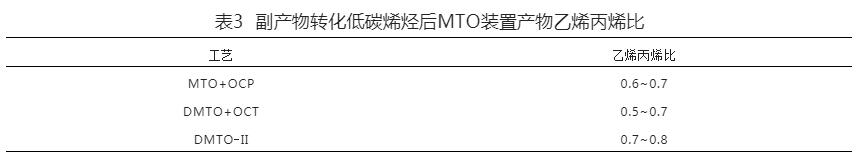

當前MTO催化劑使得在MTO裝置中乙烯+丙烯80%,乙烯與丙烯比約為1,副產物約20%(其中C4+、C5+約15%),即180萬t/a甲醇生產60萬t烯烴的同時約產12~13萬 t C4+、C5+。目前對副產物(C4+、C5+)最有效、最經濟的利用是將混合C4+、C5+轉化為低碳烯烴(丙烯、乙烯),但目前的轉化技術均是以丙烯為主、乙烯為輔,結果必然是在現有MTO裝置上增加烯烴產能的同時,使最終產品乙烯丙烯比小于1,如表3所示。而乙烯、丙烯受供求關系影響導致價格波動較大,經常出現價格反轉,這就使得工廠效益波動很大。

因此,開發髙乙烯丙烯比MTO催化劑,利用現有MTO工業裝置實現甲醇制烯烴乙烯丙烯比≥1,是現今及未來甲醇制烯烴技術與石油路線、非石油路線強有力的競爭手段。

針對現有MTO裝置,調變MTO反應乙烯丙烯比例方法主要有2種,即工藝參數調變和利用新型高乙烯丙烯比MTO催化劑。通過改變反應溫度、空速、甲醇濃度、催化劑循環量、催化劑藏量、催化劑積炭等參數,雖然可以改變產品乙烯丙烯比例,但卻影響烯烴(乙烯+丙烯)整體收率。因此,研究開發高乙烯丙烯比例的催化劑是MTO反應改善乙烯丙烯比的關鍵。

通常調變SAPO-34分子篩酸性和孔口大小,得到小孔口徑和中等強度的酸中心,有利于小分子烯烴選擇性的提高,從而提高低碳烯烴特別是乙烯選擇性。

由于將金屬元素引入SAPO-34分子篩骨架上,可以在一定程度上改變分子篩酸性和孔口大小。因此,研究人員首先集中于金屬改性SAPO-34分子篩的研究。Inoue等通過將金屬Ni引入SAPO-34分子篩的骨架,大幅度提高了乙烯的選擇性,最高值達88%,Inoue將其歸因于Ni-SAPO-34比H-SAPO-34低得多的酸量。鐘家偉認為金屬離子改性SAPO-34的MTO反應性能與金屬離子在靠近外表面的殼層的富集程度有關,富集程度高,則金屬離子改性對初始乙烯選擇性和乙烯/丙烯比的促進作用更為明顯。Zn離子引入SAPO-34中所帶來的擴散性質改變和對反應中乙烯生成的促進共同提升MTO反應中乙烯和低碳烯烴(乙烯+丙烯)選擇性。Kang采用快速晶化法分別研究了Ni、Fe、Co 3種金屬改性SAPO-34分子篩物性和催化性能后發現,金屬改性SAPO-34可以提高分子篩的結晶度、降低晶粒粒徑,當作為MTO反應催化劑時可以提高甲醇轉化率,同時Ni-SAPO-34具有最高的乙烯選擇性。Wei等利用Co、Mn、Fe改性SAPO-34分子篩發現,經金屬改性后的SAPO-34分子篩作為MTO反應催化劑時,采用金屬Co和Fe改性的分子篩乙烯收率增加,而采用Mn和Fe改性SAPO-34則丙烯收率增加。Zhu等研究采用不同方法引入Cr離子的SAPO-34催化性能表明,在合成過程中直接引入Cr比離子交換法得到的Cr-SAPO-34具有更高的乙烯選擇性和催化劑壽命。Kang等認為MTO反應中,乙烯會在SAPO-34分子篩外表面酸性位發生齊聚反應而降低乙烯選擇性,SAPO-34分子篩積炭量與外表面酸性位密度相關。因此,Kang等采用機械研磨法將金屬氧化物(BaO、MgO和Cs2O)與Ni-SAPO-34充分混合,減少Ni-SAPO-34外表面酸性位點,從而減少MTO反應中外表面積碳,延長催化劑壽命,提高乙烯選擇性,其中BaO改性的效果最為明顯。這些研究顯示,通過金屬改性有助于提高乙烯選擇性,但由于MTO反應采用循環流化床反應,催化劑需要持續往返于反應器和再生器,如金屬脫落會影響反應穩定性、烯烴選擇性以及后續處理等,后續還需進行金屬改性SAPO-34穩定性研究。另外,金屬改性SAPO-34分子篩在增加乙烯選擇性、低碳烯烴選擇性的同時往往會減少分子篩的單程壽命,這也需要在后續研究中考量。

此外,研究人員還進行其他方式增加乙烯選擇性的研究。Wang等采用二甲基鋅修飾SAPO-34分子篩,經甲醇洗滌和空氣煅燒處理后,SAPO-34分子篩部分硅羥基轉變為鋅羥基,降低了分子篩的孔體積,在MTO反應中,乙烯和低碳烯烴選擇性顯著增加,但催化劑壽命縮短。宋守強等采用磷酸改性SAPO-34研究發現,由于磷改性可以修飾分子篩外表面孔口,因此,適度磷改性的SAPO-34用于MTO反應,乙烯選擇性提高,丙烯選擇性降低,C4+、C5+烴類產物含量有所下降。張世剛等采用一步法水熱合成,將雙模板劑與鋁源、硅源及磷源混合,水熱晶化制得片狀SAPO-34分子篩,晶體粒度尺寸為0.5~2 μm,厚度為50~200 nm。在甲醇制烯烴反應中具有高的低碳烯烴選擇性,尤其是高的乙烯選擇性。陳亞妮等以片狀分子篩為活性組分,制備催化劑用于流化床甲醇制烯烴反應中,甲醇轉化率達99.5%以上,乙烯和丙烯選擇性之和高達89%,乙烯/丙烯比達1.55以上。應衛勇等以SAPO-34分子篩為核相、以Silicalite-1為殼相制備出適合MTO反應的核殼結構催化劑,甲醇制烯烴催化性能優異,乙烯選擇性高、催化壽命長,能提高乙烯和丙烯的產率。

2.2 開發富產乙烯的新型甲醇制烯烴技術

傳統的石油路線制備低碳烯烴技術,主產為乙烯,副產為丙烯,而國內市場乙烯、丙烯需求關系大約10∶9或1∶1。因此,如果采用石油路線獲得乙烯、丙烯,則我國丙烯缺口較大,從而導致丙烯價格高于乙烯。而非石油路線如甲醇制烯烴(MTO)技術,乙烯和丙烯均為主產品,二者比值約1∶1,且原則上可調,甲醇制烯烴(MTP)、丙烷脫氫(PDH)技術均是主產丙烯。因而,隨著這些非石油路線技術在我國大量實施,丙烯的供應將不斷增加,未來將實現供需平衡或供過于求。而乙烯仍處于供不應求狀態,尋求富產乙烯的技術成為必然趨勢。

由于現有MTO裝置是以原有MTO催化劑為核心設計建造的,針對提高乙烯丙烯比例開發的催化劑應用于現有裝置雖然可以適當改進乙烯丙烯比例,但由于反應系統固有設置無法改變,因而改善程度有限。在開發出高乙烯丙烯比MTO催化劑后應該以其為核心,根據其特性研究開發新型富產乙烯的新型甲醇制烯烴技術。

3 建議

盡管國內乙烯和丙烯的需求逐年遞增,但由于成品油過剩導致石油價格下滑、“減油增化”煉化一體化、大型化使得烯烴產能急增,新興性價比高的低碳烯烴獲取技術(乙烷裂解制乙烯、丙烷脫氫制丙烯等)出現,使得甲醇制烯烴這一新興技術再次面臨嚴峻的挑戰。石油和甲醇制烯烴路線均可產乙烯和丙烯,前者主產乙烯,丙烯為副產,后者乙烯、丙烯均為主產品;丙烷脫氫路線主產物只有丙烯,而乙烷裂解主產物只有乙烯。盡管乙烷裂解和丙烷脫氫經濟效益優勢明顯,但二者原料大量需進口,且產品也只有1種,價格受供需影響波動明顯,這會給項目帶來生產成本和裝置穩定運行不可控等風險,因此,丙烷脫氫和乙烷裂解技術在中國更多地應該與石油路線或甲醇制烯烴相結合。

為使具有中國特色的甲醇制烯烴技術在競爭中更具優勢,提出如下建議。

(1)鑒于石油路線的“減油增化”、煉化一體化、大型化,以增加石油路線的經濟性和競爭優勢,以煤為基礎原料的煤制油和煤化工亦應實現一體化、大型化。這樣一方面合理匹配合成氣制油品及化學品,另一方面有助于副產品集中統一或高效利用。

(2)甲醇制烯烴技術要不斷升級,在增加原料(甲醇)有效轉化率轉化,即增加低碳烯烴收率的同時目標產品乙烯、丙烯實現較大范圍可調,并盡快開發出富產乙烯的新型甲醇制烯烴技術。

(3)當前的MTO副產品(混合C4+、C5+)利用均是借鑒石化路線的混合C4+、C5+利用方法,由于2種技術副產存在很大差異性,無法實現甲醇制烯烴技術副產品的最優利用,因此,要加大MTO副產品研究力度,研究開發出適合MTO技術副產品利用方法。

以上是小編收集整理的甲醇制烯烴技術開發進展部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.yadijia.com/xinnenyuan/2239.html