燃煤電廠末端廢水零排放處理系統改造分析

【摘要】為響應國家水污染防治政策,徹底解決火電廠廢水排放對環境的污染,論文重點針對火電廠的脫硫廢水零排放處理系統改造工藝進行分析比較,主要分析了高溫旁路煙道固化技術與主煙道低溫干燥技術的優缺點,從2種工藝的適用范圍、技術成熟度、運行可靠性、投資造價、運行費用等指標進行詳細論述和對比,選擇合適的技術方案及設計參數,分析了廢水零排放工藝對電廠相關系統的影響等。

1 末端廢水處理現狀

電廠末端廢水主要是經達標處理后的高氯高鹽脫硫廢水,現有傳統物理沉降工藝可以降低脫硫廢水中的重金屬、懸浮物,但處理后的廢水仍具有很高的含鹽量和致垢性離子,腐蝕性較強,直接外排仍具有較大的危害性。而現階段,電廠并未建設末端高鹽廢水處理系統,鹽廢水通過雨水井或灰場外排,環保風險較高。脫硫系統將主要以鍋爐補給水系統和循環水排污水處理系統所產生的RO濃水以及少量精處理再生廢水等作為補水,通過適當控制脫硫系統排放廢水氯離子含量,脫硫廢水水量可基本穩定。

2 末端廢水水質、水量及總體改造思路

2.1 水質

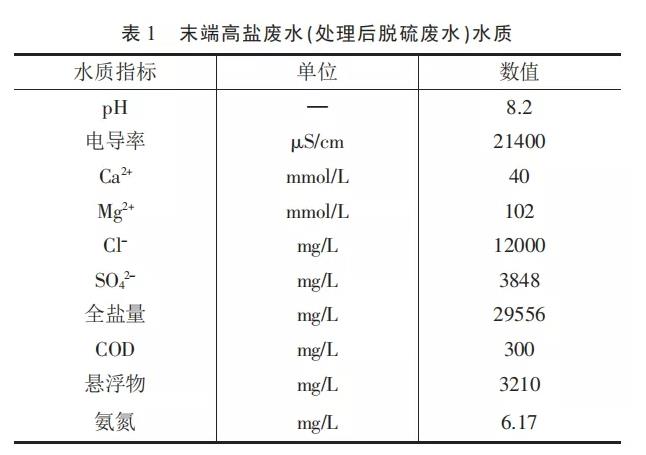

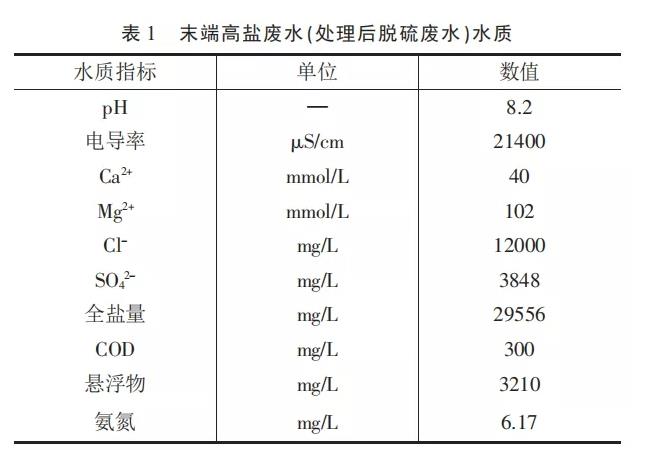

電廠脫硫廢水主要水質指標如表1所示。

2.2 水量

對全廠用、排水進行平衡試驗,根據水平衡測試的結果,其脫硫廢水量約為6m3/h,夏季滿負荷工況條件下,水量將增大至8m3/h。

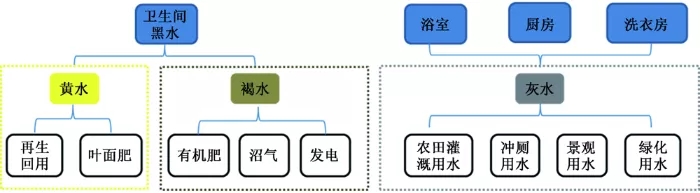

2.3 總體改造思路

根據最終固化處置工藝的不同,可分為旁路煙氣蒸發工藝和蒸發結晶工藝。

采用旁路煙氣蒸發工藝,根據旁路煙氣蒸發中試驗結果,在保證一次風溫和空預器出口煙氣溫度滿足系統運行要求的條件下,單臺350MW機組旁路煙氣蒸發系統最大處理脫硫廢水量為4m3/h。由于電廠現安裝2臺350MW凝汽式汽輪發電機組,滿負荷條件下2臺機組的旁路煙氣蒸發系統的最大處理量為8m3/h,滿足水量處理要求。因而可不對廢水集中減量,直接進入高溫旁煙氣干燥裝置進行固化處置。

常規固化處理工藝主要為蒸發結晶工藝,但該工藝一般需要對廢水進行軟化澄清處理,除去末端高鹽廢水的硬度、硅等結垢性成分。其整體工藝路線一般包括預處理、濃縮和蒸發固化3個階段。

重點對固化處置工藝段進行技術經濟分析,確定最終的處理工藝路線。

3 固化處置技術方案

3.1 高溫旁路煙氣固化

高溫旁路煙氣固化技術是利用電廠尾部高溫煙氣余熱,將脫硫高氯高鹽廢水噴入高溫旁路固化塔內干燥,實現低能耗低成本的脫硫廢水零排放工藝。

該技術主要特點如下:①相對直接煙道噴霧蒸發,高溫旁路煙氣固化能大大減少噴霧對除塵器安全運行的影響。②利用煙氣余熱進行蒸發干燥,能夠經濟高效地處理脫硫廢水,大大降低電廠廢水零排放系統的投資建設費用和運行費用。③廢水蒸發成水蒸氣,進入除塵器的煙氣濕度相應增加,煙氣比電阻增加有利于提升除塵器除塵效率。

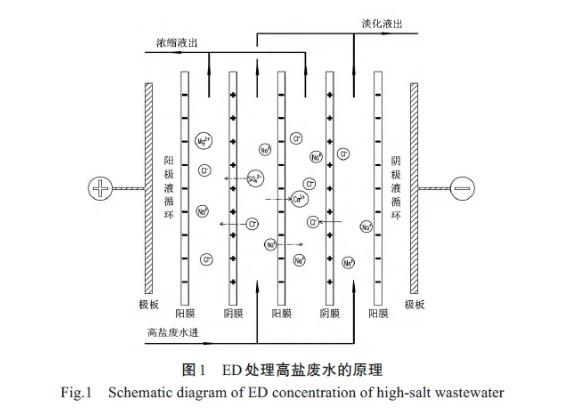

高溫旁路煙道蒸發固化流程如圖1所示。

高溫旁路煙氣固化方案核心為煙氣固化干燥塔。固干燥塔從鍋爐尾部脫硝裝置出口煙道接引出300~350℃高溫煙氣,與脫硫高氯高鹽廢水在干燥塔內混合迅速傳熱,水迅速蒸發為水蒸氣,廢水中的鹽形成結晶物與煙氣混合進入主煙道,在除塵器里面收集下來,該技術的研究具有重大工程價值。

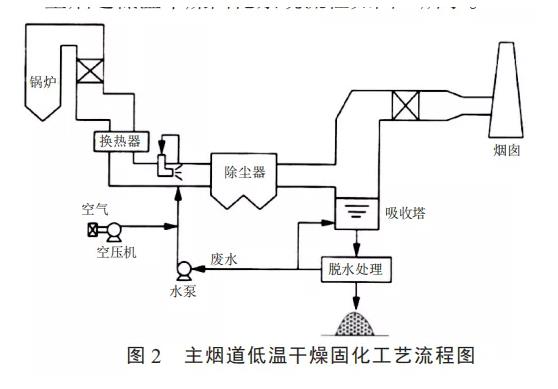

3.2 主煙道低溫干燥固化

主煙道低溫干燥固化技術是利用除塵器前的低溫煙氣余熱,將脫硫高氯高鹽廢水噴入主煙道,利用主煙道的有效長度,實現廢水在低溫煙氣中蒸發,廢水中的鹽分、懸浮物、雜質固化后隨煙氣進入主廠除塵器內,利用現有除塵器收集輸送至灰庫。

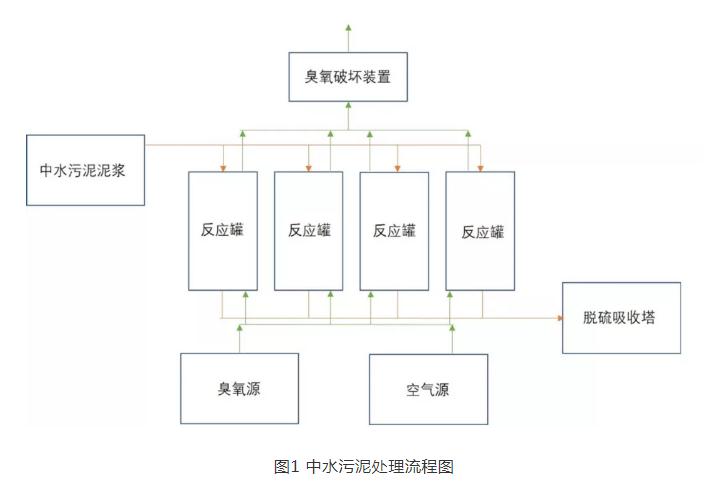

主煙道低溫干燥固化系統流程如圖2所示。

主煙道低溫干燥固化特點包括:①主煙道必須有足夠的有效長度,否則在進入靜電除塵器前液滴不能完全蒸發。②霧化顆粒越小,液滴的比表面積越大,蒸發速率也就越快,完全蒸發所需時間越少;需綜合考慮蒸發效果和運行成本。③煙氣入口溫度越高,顆粒蒸發速度越快;煙氣初始溫度越低,未完全蒸發液滴的質量分數越大;需在該系統中設置低溫保護措施,保障系統的安全穩定運行。④由于有少量霧化顆粒較大,需要考慮主煙道區域的防腐蝕問題。

目前有華能上都、華電土右電廠等少數電廠采用該工藝處理脫硫廢水。華能上都電廠4號機組采用脫硫廢水煙道蒸發系統,在試運行期間達到了預期的蒸發效果。國內已有的少數工程案例投運時間均較短,工藝穩定性尚未經過驗證,且出現了噴射系統壓力不穩定、煙道積灰結垢等問題。因此,煙道噴霧蒸發工藝仍需對關鍵運行參數和設備進行優化及改造,以提高系統運行的安全穩定性,如:①對煙道結構改造,優化煙氣流場,避免煙道內煙氣擾動形成渦流,使煙氣流動趨于穩定,避免廢霧滴碰壁、觸底,進而造成煙道內的結垢。②增加霧化系統穩定裝置,保證廢水霧化效果。

3.3 工藝方案比較

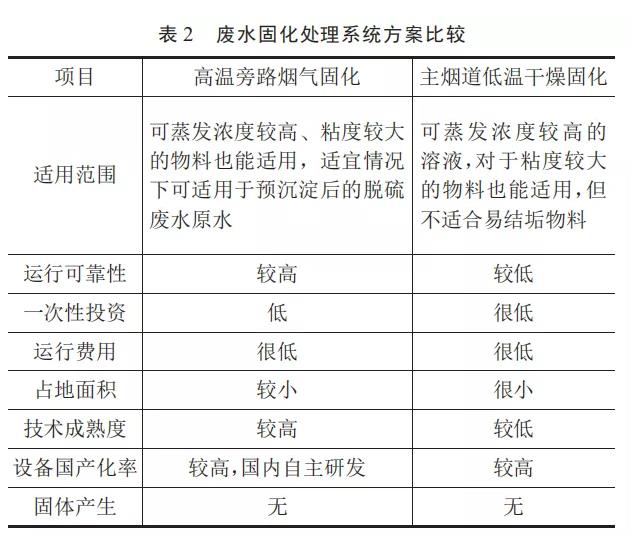

對煙道噴霧干燥和旁路煙氣蒸發技術進行比較,結果如表2所示。

3.4 推薦方案

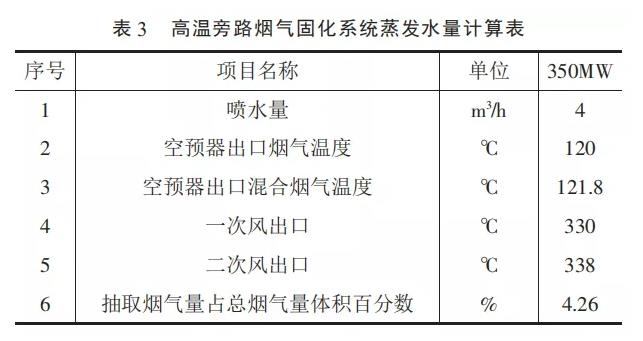

根據不同機組容量參數對旁路煙氣蒸發處理量進行分析,結果如表3所示。

從表3可知,單臺350MW等級鍋爐高溫旁路煙氣固化系統最大處理量為4m3/h,電廠裝機容量為2×350MW,總出力為8m3/h。通過優化后,全廠廢水水量控制為8m3/h,因此,推薦過濾-高溫旁路煙氣固化工藝作為電廠全廠末端廢水零排放改造方案。

3.5 高溫旁路煙氣固化技術對電廠相關系統的影響

3.5.1 對粉煤灰品質的影響

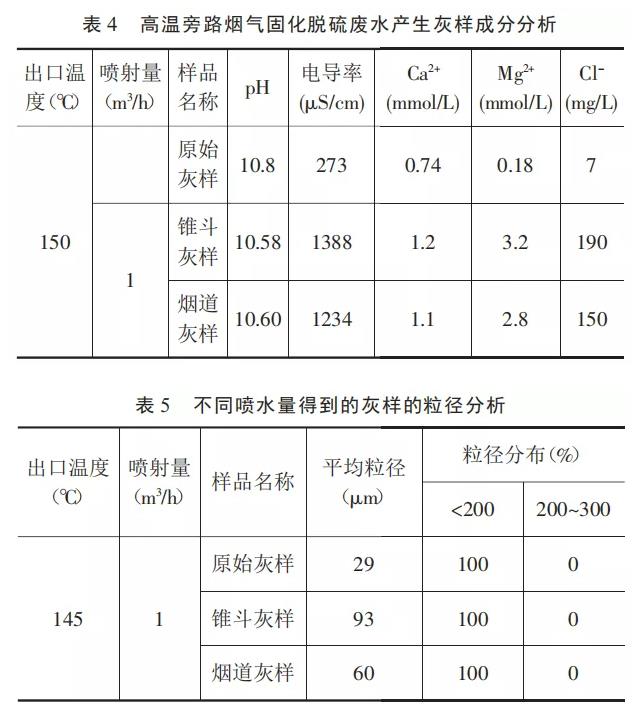

對脫硫廢水蒸發處理后得到的灰樣主要成分、灰樣粒徑進行估算,結果分別如表4、表5所示。

由表4可以看出,脫硫廢水蒸發后錐斗灰樣和煙道灰樣的電導率、Ca2+、Mg2+和Cl-含量都大幅提高。這是由于脫硫廢水里含有大量的可溶性鹽,在蒸發過程中析出得到的結果。

由表5可以看出,灰樣里平均粒徑相對于原始灰樣來說稍有增大,但是原始灰樣和所得固體產物灰樣的最大粒徑都不超過200μm,能很好地通過氣力輸送到灰庫去,對氣力輸灰沒有影響。

3.5.2 對鍋爐效率的影響

在進行脫硫廢水煙氣蒸發的情況下,抽取部分高溫煙氣必然會對鍋爐效率和電廠效率帶來一定的影響,抽取部分高溫煙氣可能會使一次風和二次風的溫度受到影響,通過對工藝流程的模擬,將計算結果與原始模擬流程計算結果進行對比計算來得到對鍋爐效率和電廠效率的影響。在流程模擬中,模塊HHEAT是模擬計算將二次風溫加熱到原始狀態風溫所需要的熱量,模塊HHEAT1是模擬計算將排煙溫度加熱到原始狀態排煙溫度所需要的熱量。在計算過程中還作了以下假設:

①脫硫廢水噴入量為對應負荷下的最大噴水量。

②脫硫廢水蒸發器出口煙溫分別為130℃和150℃。

計算結果如表6所示。

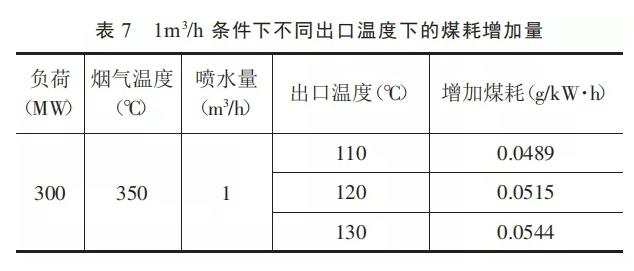

3.5.3 對煤耗的影響

按旁路煙氣蒸發脫硫廢水水量1m3/h,對系統煤耗的影響進行分析,如表7所示,在計算中假設鍋爐效率為95%。從表7可以看出,當系統運行負荷為300MW,煙氣溫度為350℃時,隨著蒸發器出口溫度的增加,增加煤耗量從0.0489g/kW·h增加到0.0544g/kW·h。

結合實際,蒸發水量為8m3/h,按出口煙溫130℃計算,增加的煤耗約為0.43g/kW·h。

4 結語

燃煤電廠末端廢水水質情況十分復雜,處理難度較大,目前采用的高溫旁路煙氣固化技術投資較低,運行成本適合。目前在運行過程中有一定的問題存在,但已經有很多工程運行且運行效果良好。

以上是小編收集整理的燃煤電廠末端廢水零排放處理系統改造分析部分內容來自網絡,如有侵權請聯系刪除:153045535@qq.com;

本文地址:http://www.yadijia.com/shuichuli/851.html